近年来,世界航空产业呈现出更快的发展速度和良好的发展态势,带动了航空航天飞行器制造技术的快速发展。飞行器制造技术在先进成形技术、先进连接技术、复合材料制造技术,以及数字化制造技术与装备等方面均得到了进一步提高,涌现出一批新的制造工艺与技术,不仅提高了航空航天产品的质量,缩短了研制生产周期,也降低了生产成本,减少了航空航天飞行器制造产业对环境的影响,促进了世界航空产业的进一步发展。

航空航天飞行器产品需求量的增加,以及其高性能和高可靠性等特点,对加工效率、加工精度和加工表面质量等提出了较高的要求。为了提高航空航天飞行器产品的性能、质量和可靠性,提高生产效率,大量优质、高效切削的先进成形技术,如整体成形、塑性加工、高能制造、快速成形等新型成形技术等得到进一步快速发展,并在工业领域获得广泛应用。

①结构件整体制造成形技术

根据《中国制造2025》重点领域技术创新绿皮书,航空航天飞行器装备属于到2025年达到国际领先地位或国际先进水平的十大重点领域之一。其中,大型轻量化高强整体结构件制造技术被列为关键共性技术。绿皮书要求以机身长梁、机翼壁板以及框梁肋等部件为主要对象,重点开展钛合金、铝合金、铝锂合金、高强钢等金属结构件的高效制造工艺研究。

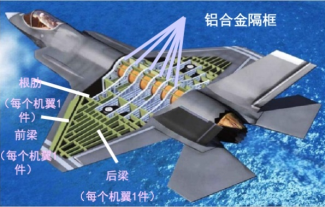

虽然整体制造具有诸多优点(降低了飞机重量,装配简单),但是航空整体结构件数控加工过程中,常因毛坯的初始残余应力分布不均匀、结构的不对称性及加工工艺的不尽完善等因素导致工件产生弯曲、翘曲及扭曲等加工变形。图1为某型号飞机的机身整体结构件示意图及在加工后出现翘曲变形现象。

图1航空整体成形件及加工变形示意图

早在上世纪年代,美国有限元软件公司MSC进行了初探,并在其开发的商业有限元软件Marc上,考虑了毛坯内初始残余应力对零件整体变形的影响,D. Chantzis等人后来逐步完善了该研究思路,通过GUI读取CNC系统生成的数据点来指引单元去除的前进方向。Nervi S通过建立毛坯初始残余应力引起加工变形的分析模型,指出零件的最终变形情况与毛坯初始应力的分布状态,零件在毛坯中的位置和形状密切相关;Ratchev S等人则利用神经网络理论结合有限元分析方法,建立了航空薄壁件铣削加工变形的柔性预测模型。

除了科研院所的分析计算外,世界上最大的飞机制造企业波音和空客公司也先后立项研究过航空结构件加工变形问题。2005-2009年期间,欧洲空中客车工业公司(Airbus)组织英、德、意、希腊、爱尔兰等国家的十四个科研院所,投资540万欧元专门开展了针对航空整体结构件变形研究的COMPACT项目(A concurrent approach to manufacturing induced part distortion in aerospace components),研究内容包括:(i)毛坯材料制造研究;(ii)毛坯内应力特性研究;(iii)整体件加工制造研究;(iv)结构件弯曲模型;(v)喷丸,激光喷丸校正;(vi)拉伸反弯研究;(vii)结构件设计研究;(viii)智能数据库等八个模块。美国波音公司联合Third Wave公司[13],在政府的支持下,开展了控制和减小整体结构件加工变形的有限元模拟软件和工艺优化研究,公司开发的Production Module软件模块通过对工件、刀具、材料数据及NC程序的综合分析,希望能够得到整个制造过程中的相关加工数据。

②航空件塑性制造技术

在塑成形技术方面,美国波音公司和俄罗斯的Verknaya萨尔达冶金生产协会(VSMPO)合作对超塑性成形(SPF)及超塑性成形/扩散连接(SPF/DB)技术进行了改进,引入了晶粒尺寸约为1µm细晶合金,成形温度降低至约775℃,既能够保持模具表面的光滑度,也可消除少数在零件表面上产生α晶相的情况,对于航天器和导弹的制造意义重大。NASA马歇尔空间飞行中心、兰利研究中心与洛克希德马丁•公司,以及德国的MT航天公司合作研究出了推进剂贮箱顶盖整体成型技术,可省去大量的焊接与检验步骤,缩短产品制造周期,降低生产成本,同时提高产品的可靠性。瑞典DMX工程公司、Frontier工程公司和NASA格伦研究中心的研究人员开发出一种新型陶瓷材料固态自由快速原型制造技术,能够大大改善推进装置的性能,如热性能、能量密度、稳定性等,同时降低开发和生产成本。美国福特公司正在开发新型自由成形制造技术(F3T),可降低小批量生产的金属板零件制造成本,缩短交付周期,实现金属零件产品较低成本和超快交付。与采用传统方法需耗费2~6个月相比,该技术可在3个工作日内交付产品。该技术在汽车、航空、航天、兵器、交通和家电行业具有广阔的应用前景。

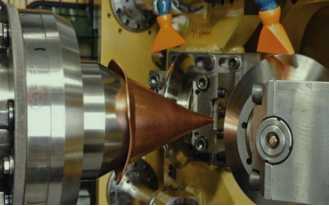

在旋压成形方面,美国利用强力旋压技术,已能生产直径为3.9m、径向尺寸精度达0.05mm、壁厚差<0.03mm的导弹壳体,几乎能够实现所有金属的旋压成形,且工艺稳定,并已实现设备大型化、多用途化和自动化。NASA兰利研究中心研发的旋压成形技术可使金属成形为复杂的形状,大大减少了焊接操作,从而减少了缺陷,保证了宇航员在乘员舱内的安全。

图2旋压成形技术——剪切旋压

③航空飞行器件高能连接成形技术

近年来航空航天飞行器新产品、新构件和新材料的发展对连接技术提出了新的要求,促使传统连接技术不断改进,新型连接技术不断涌现,先进连接技术应用范围不断扩大,特别是激光涂敷,搅拌摩擦焊(FSW),高能、超声辅助热搅拌焊接,等离子弧转移(PTA)技术等技术得到了进一步创新与应用。

2011年,美国通用电气公司开发出一套高功率激光电弧复合焊接系统,能大幅提高工业生产的效率,加快工业产品的生产速度,可应用于航空、航天飞行器制造等领域。该系统结合了激光焊接和电弧焊接技术的优点,输出功率高达20kW,一次焊接操作就能完成厚度约2.54cm的钢板焊接。其还具有可移植性,能够以不同方式进行零件焊接,并可在产品安装现场进行部件焊接,简化了产品运输过程,缩短了运输时间。

④先进航空飞行器复合材料制造技术

当前,采用复合材料替代金属结构材料已成为航空、航天飞行器减重的主要技术途径,也是实现航空航天飞行器产品防热、高温透波、高温承载等结构与功能的保障。复合材料的制造工艺、性能,以及用量在很大程度上代表了飞行器的技术与性能水平。近年来,在轻量化需求的牵引下,各国政府、研究机构、企业对航空飞行器复合材料制造技术研究活跃,在航空航天复合材料制造技术方面取得多项成果。

NASA正在与美国Janicki产业公司合作开发并验证SLS复合材料整流罩工装模具及制造技术,采用真空辅助树脂转移成形、非热压罐固化、自动纤维铺放等新工艺制造了1/6圆弧状的SLS复合材料整流罩分段工装模具。该工装模具采用龙门式自动纤维铺放机,以及热压罐固化工艺来建造蜂窝三明治结构,可与加工工艺集成,且不会对纤维铺放头发生任何干涉,能够确保纤维头在曲面上自由行进。

⑤先进数字化飞行器制造技术

数字化技术可大大缩短飞行器产品的研制周期,有利于在设计阶段就发现存在的问题,降低开发制造成本,也有利于节省材料,实现节能减排。国外非常重视数字化制造技术在飞行器制造业中的研究和应用。美国将数字化制造等先进制造技术列入飞行器关键技术计划和国防科技发展战略,日本、德国制订了相应的数字化制造和智能制造系统计划,以及工业基础技术研究计划。国外航空航天领域也已广泛和深入采用了数字化制造模式,并取得了非常显著的成效,例如在美国第四代战斗机JSF研制项目中,采用数字化制造技术,建立了全球30个国家的50家公司参与研制的数字化协同环境,快速实现了以数字化技术为研制基础的3种变型、4个军种的飞机设计与制造,研制周期缩短了约50%,制造成本降低了约50%。

Sciaky公司与美国宾夕法尼亚州立大学应用研究实验室合作,在美国防部预先研究计划局(DARPA)的资助下研发先进直接数字化制造技术。根据该合同,宾夕法尼亚州立大学应用研究实验室将建立1个占地557m2的“创新金属加工—直接数字化沉积(CIMP-3D)”中心,作为世界领先的制造演示工厂,为DARPA开放制造计划提供服务。Sciaky公司将利用其独有的直接制造工艺支持开放制造计划。该加工工艺结合了3D打印制造原理、CAD和电子束焊接技术。

我校发展目标为航空特色的高水平应用型高校,飞行器制造技术研究所依托机电工程学院,通过航空件高效制造等国家级项目依托,充分发挥我校的航空特色,打造我校航空制造科研团队,形成飞行器结构件整体制造为核心的,包含航空件整体制造技术、飞行器零件塑性装配、高能激光加工技术、飞行器复合材料制备等的研究领域。最终形成省内领先、国内知名,国际有一定影响力的科研院所。